DISCOVER THE

BINDER-WORLD!

Please select your industry:

NEWS

There is always something going on here at BINDER, so we always have exciting things to tell you about. This is where you will find the latest news, updates, and inspirational stories.

We are part of the world

Our fundamental goal is to offer a substantial technical contribution to improve the health and safety of mankind

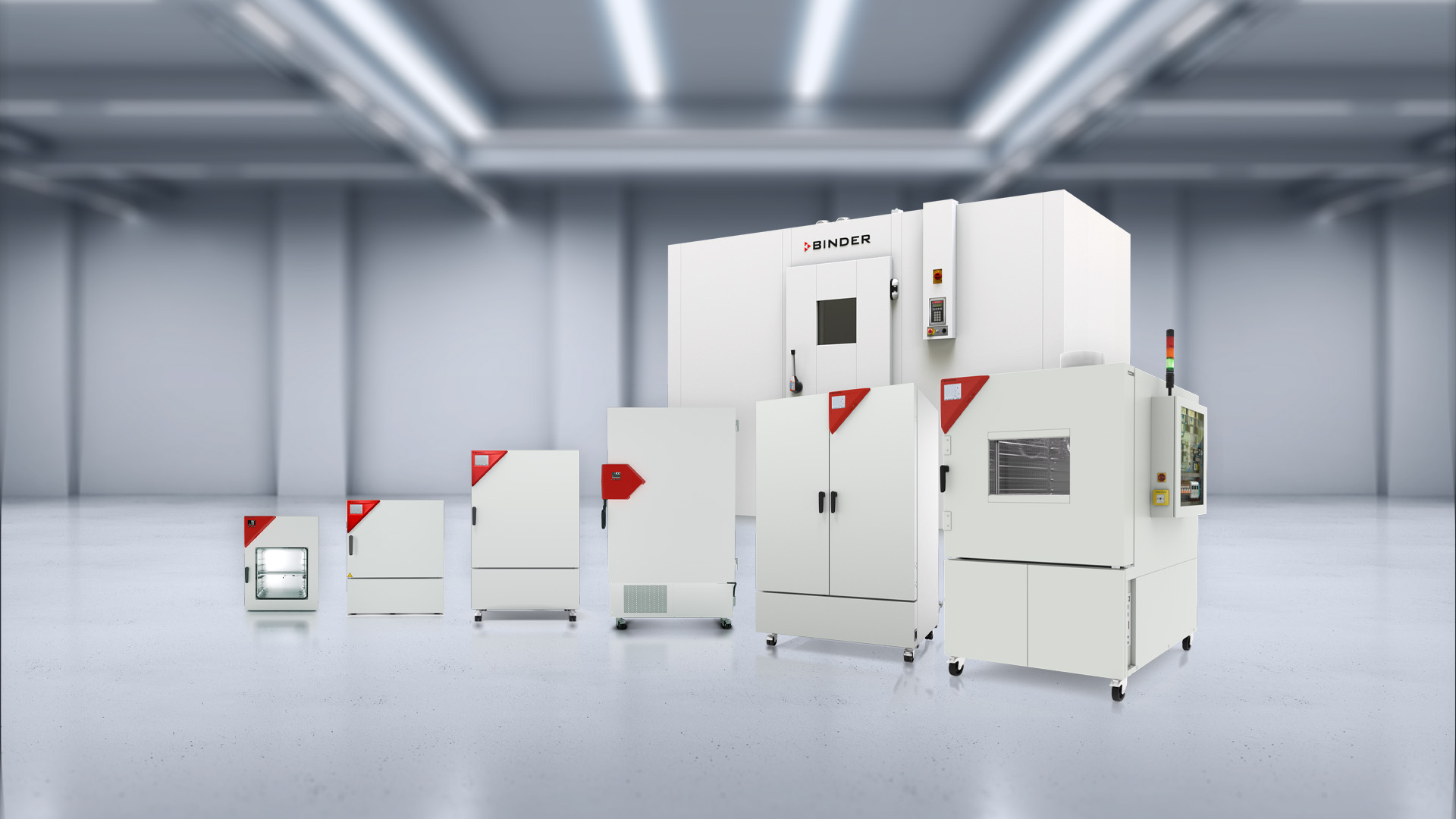

Our mission drives us to take responsibility. With our simulation chambers, we support our customers in research, product development and quality assurance to improve the health and safety of humanity - from biotechnology and pharmaceuticals to the electronics and automotive industries.

Our products are key players in addressing global challenges. Our world is changing very quickly. We understand our customers' challenges and offer perfect solutions to make a positive difference in the world.

PRODUCT REGISTRATION: Register to enjoy benefits!

Once you have purchased a BINDER product, you can register it to enjoy a range of benefits! Don’t miss out – register your product here now.

Walk-in chamber: Assembly in six steps

Our walk-in climate chambers guarantee optimum testing and storage conditions at temperatures of 10°C to 50°C and a relative humidity of 20 to 90 per cent. Available in three different sizes, they are the ideal solution for storing large quantities or bulky packaging. Assembly takes place in just six simple steps.

OUR BINDER LIBRARY

BINDER from the inside

See what goes on behind the scenes

It is not that common to get a detailed insight of a company, and it is even rarer for a world market leader to provide these kinds of impressions: The BINDER image film, on the other hand, allows you to take a look behind the scenes.

More about BINDER