WILLKOMMEN IN DER

BINDER-WELT!

Wählen Sie bitte Ihre Branche aus:

NEWS

Hier bei BINDER ist immer etwas los. Deshalb haben wir auch Spannendes zu berichten. Hier finden Sie Aktuelles, Neues und Inspirierendes.

Wir sind Teil des Ganzen

Wir haben es uns zur Aufgabe gemacht, einen wesentlichen technischen Beitrag zur Verbesserung der Gesundheit und Sicherheit der Menschheit zu leisten.

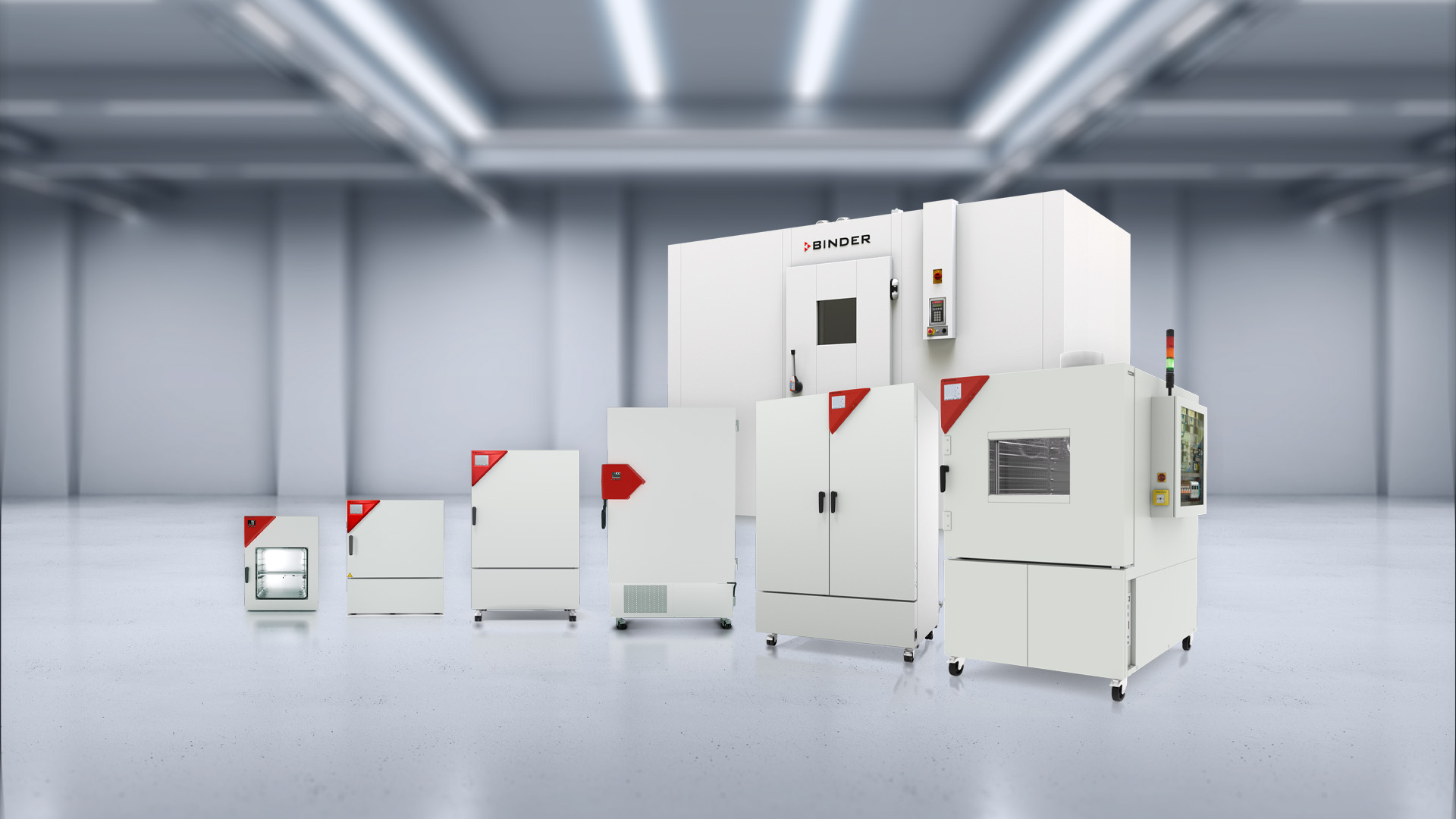

Unsere Mission treibt uns an, Verantwortung zu übernehmen. Mit unseren Simulationsschränken unterstützen wir unsere Kunden in der Forschung, Produktentwicklung und Qualitätssicherung, um die Gesundheit und Sicherheit der Menschheit zu verbessern - von Biotechnologie und Pharma bis hin zur Elektronik- und Automobilindustrie.

Unsere Produkte sind Schlüsselakteure in der Bewältigung globaler Herausforderungen. Unsere Welt verändert sich sehr schnell. Wir verstehen die Herausforderungen unserer Kunden und bieten perfekte Lösungen, um die Welt zu positiv zu verändern.

Registrieren und Vorteile erhalten!

Sie haben ein BINDER Produkt erworben, dann können Sie durch eine Registrierung gleich von mehreren Vorteilen profitieren! Lassen Sie sich diese Vorteile nicht entgehen und registrieren Sie Ihr Produkt direkt hier.

Walk-in-chamber: Aufbau in sechs einfachen Schritten

Unsere begehbaren Klimakammern garantieren optimale Test- und Lagerungsbedingungen bei Temperaturen von 10°C bis 50°C und einer relativen Luftfeuchte von 20 bis 90 Prozent. Erhältlich in drei verschiedenen Größen sind sie die ideale Lösung, um große Mengen oder sperrige Verpackungen unterzubringen. Der Aufbau erfolgt in nur sechs einfachen Schritten.

UNSERE BINDER-BIBLIOTHEK

Das sind wir!

Was in einem Unternehmen wie BINDER so alles passiert und wer wir sind, zeigen unsere Unternehmensseite und unser aktueller Imagefilm. Werfen Sie einen Blick hinter die BINDER Kulissen und erfahren Sie, welche Werte und Unternehmenskultur wir leben. Das sind wir – das ist BINDER!